随着消失模铸造的不断兴起,如何降低铸件成本,增加铸件成品率,提高铸件质量,是摆在每个铸造工作者面前的一个难题。但由于石英砂或镁橄榄石砂存在耐火度低、流动性差、透气性差等问题,在浇注过程中会产生很多的铸造缺陷,如夹砂、气孔、结疤、鼠尾等,尤其在合金钢铸造中更为明显。此外,该砂在后续砂处理过程中会产生的大量粉尘,使得生产车间环境非常恶劣,废砂数量增加,有效砂子降低,砂子的回用率低下,不耐用。因此,从综合角度考虑,砂子的成本反而增加。

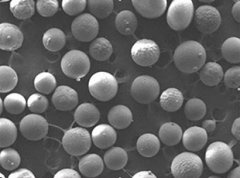

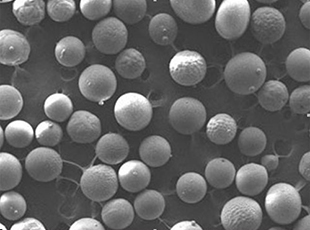

现在,一种新型的消失模铸造用砂,被国际铸造界广泛关注,并被誉为绿色产品的新型砂——宝珠砂,该砂集中了耐火度高、流动性好、透气性强等诸多优点,完全解决了夹砂、气孔、结疤、鼠尾等铸造缺陷。现将影响铸件质量的几大要素及宝珠砂的优良性能概述如下:

1、耐火度

宝珠砂采用山西优质铝矾土为原料,通过高温电炉熔制成。宝珠砂为球形颗粒,主要成分是三氧化铝(Al2O3),成分稳定,不易产生化学变化,它的耐火度可达1900℃。实践证明,采用宝珠砂可明显减少机械和化学粘砂,大大减少清砂的劳动强度,并且不易产生夹砂、冲砂、气孔等缺陷。为此,节省成本6%。

2、流动性

由于宝珠砂为球形颗粒,角形系数:≤1.1 极似球状 堆集密度:1.95-2.05(g/cm3)。其流动性非常好,造型时易紧实,且能保持良好的透气性,而石英砂和镁橄榄石砂均为多边形砂,流动性较差,多次发生鼠尾、结疤等缺陷。使用宝珠砂后这种现象已得到明显改观,提高成品率5%。

3、透气性

型砂的透气性主要取决于砂粒的大小、粒度分布、粒型和粘结剂种类等因素。在浇注过程中,如果型砂的透气性差,内部因高温发热而产生的大量气体就无法即时排出,从而会发生呛火现象,在铸件中产生气孔、冷隔、浇不足等缺陷,甚至报废。石英砂和镁橄榄砂均为多边形砂,它的透气性很差,熔化的泡膜气体排不出,铸件表面产生大量结疤,而且浇注时因高温发热而产生的大量气体也无法排出,造成了气孔、结疤、浇不足等缺陷,而宝珠砂为球型颗粒,且粒度分布均匀,具有良好的透气性,可避免出现该类铸造缺陷,成品率提高了7%。

4、热膨胀系数

铸件在高温浇注过程中,由于型砂受热膨胀会造成型砂尺寸的微量改变,进而影响铸件尺寸的精度。型砂的热膨胀系数过大,还会造成夹砂、结疤、鼠尾等铸造缺陷。而宝珠砂的热膨胀系数极小,热膨胀率:0.13%(1000℃加热10分钟)。在浇注过程中几乎没有膨胀现象,大大提高了铸件的精度,其性能可与锆英砂媲美,型砂成本降低了70%。

5、角形系数

角形系数差不利于型砂的均匀分布,砂粒间不易形成较好的粘结剂桥,造成型砂分散、紧实度不足、铸型强度低;角形系数差还会使型砂的流动性下降,不易紧实,进而影响型砂的强度和透气性;易产生起模性不好、机械粘砂等缺陷。宝珠砂是球形砂,具有极佳的角形系数,因而型砂集中、紧实度高,可避免该类缺陷的发生,节省了型砂成本60%以上。

6、回用性能

由于石英砂是多边形砂,强度低,在造型及砂处理过程中型砂易碎裂,不但会产生很多的粉尘,污染生产环境,而且还会产生很多的废砂,导致砂子不耐用,据统计,每次浇注清理出的废砂量是5%左右。而宝珠砂是球形砂,它的强度高、不易碎裂,可大大减少生产车间的粉尘量,降低砂处理工人的劳动强度及生产成本,降低废砂数量,增加有效回用砂的数量,从而大大降低了型砂的损耗量。宝珠砂每年的损耗量在5%以下,从而直接抵消了宝珠砂由于价格高而造成的高成本,大大降低了生产成本。据使用该砂的厂家测算,一次性增加的成本可在8—10个月中收回。

很明显,宝珠砂作为消失模用砂,具有广阔前景。使用宝珠砂是您的明智选择!

宝珠砂在消失模中的应用

一、消失模步骤:

a制作泡塑气化模。

b组合浇注系统。

c气化模表面刷、喷特制耐火涂料并烘干。

d将特制隔层砂箱置于振动工作台上。

e填入底砂(干石英砂)振实,刮平。

f将烘干的气化模放于底砂上,填满干砂,微振适当时间刮平箱口。

g用塑料薄膜覆盖,放上浇口杯,接真空系统抽真空,石英砂紧固成型后,进行浇注,气化模气化消失,金属液取代其位置。

h释放真空,待铸件冷凝后翻箱,从松散的石英砂中取出铸件。

二、宝珠砂用处:

消失模铸件时替代原有的底砂(干石英砂、硅砂),成品率更高,达到99%以上。

铸件材质 : 灰铸铁、球墨铸铁

用途:消失模铸造时填砂

使用后的效果:铸件尺寸精度提高,表面质量改善。

联系电话:

联系电话:

手机号码:

手机号码:

企业Q Q:

企业Q Q:

联系邮箱:

联系邮箱:

公司地址:

公司地址: